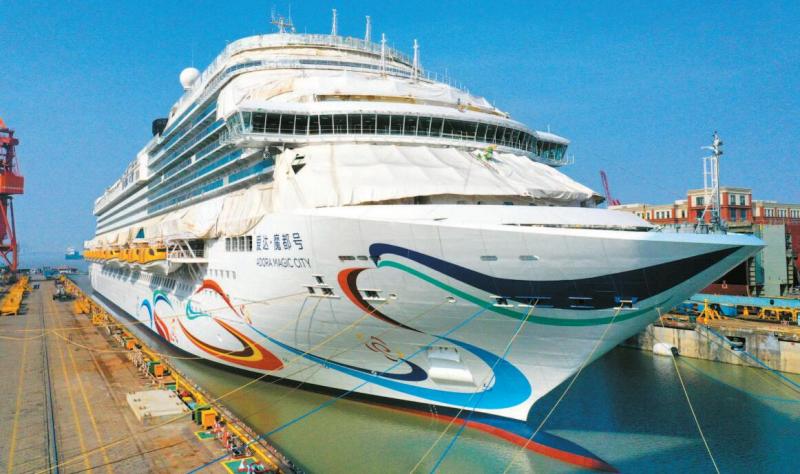

6日,首艘国产大型邮轮“爱达·魔都号”将在中国船舶集团上海外高桥造船有限公司迎来出坞的历史瞬间。

公司大型邮轮项目技术经理陈虹表示,出坞是决定船舶状态最重要的节点,顺利出坞意味着首艘国产大型邮轮结构完整,主要核心设备和管路基本安装完毕,并且各项指标符合要求,已具备航行能力。出坞后,首艘国产大型邮轮的建造正式进入收尾阶段,主要包括内装工程和系统调试等。

大型邮轮与航空母舰、液化天然气船并称为世界造船业三颗“皇冠明珠”。许多中国造船人心中都有一个关于大邮轮的梦,许多中国的消费者也期待有朝一日可以乘上国产大邮轮扬帆出海。

目前,首艘国产大邮轮“爱达·魔都号”整体建造进度已完成93%左右,内装工程也完成了85%左右。按计划,“爱达·魔都号”将在年底前交付,并于明年初投入运营。未来,“爱达·魔都号”将从上海走向世界,而中国造船业也有望在大型邮轮的带动下,开启高质量发展的新篇章。

一项“巨系统工程”

“爱达·魔都号”总长323.6米,型宽37.2米,共有2826间舱室,总面积约3.46万平方米。乘客舱室2125间,可载5246名乘客

出坞前一天,“爱达·魔都号”静静地浮于外高桥造船740米长的邮轮专用船坞内。记者看到,其船体涂装从敦煌壁画艺术中采撷灵感,以“丝绸之路”为主题,选取中式美学的敦煌飞天及天女散花,将经典的颜色与灵动的线条融为一体,创新演绎东方文化韵味。

这不仅是一件艺术品,更是一个巨系统工程。“爱达·魔都号”总长323.6米,型宽37.2米,共有2826间舱室,总面积约3.46万平方米。其中,乘客舱室2125间,满载时可搭载5246名乘客。同时,高达16层的上层生活区,拥有剧院、特色餐馆、购物广场、艺术走廊和水上乐园等丰富的休闲设施。

作为目前全球最复杂的单体机电产品,这艘大型邮轮的零部件数量多达2500万个,相当于大飞机C919的5倍,复兴号高铁的13倍;线缆超过4300公里,约等于上海到拉萨的距离。虽然单个零部件或许不难生产,但把它们集成组装在一起,却是极其复杂的过程,而且在这方面,中国完全是从零起步。外高桥造船一位内部人士曾形象地介绍邮轮项目刚刚启动时的情景:“当时最大的难点就是我们根本不知道自己不知道什么。”

经过一段时间的学习摸索,项目团队才对建造大型邮轮有了自己的认识——大型邮轮早已超出船舶的概念,更像是一个“海上浓缩城市”。建造大型邮轮,就是在确保安全、进度的前提下,把陆上巨型娱乐综合体搬到船上,同时进行重量、移动噪声和成本控制。因此,邮轮建造考验的不仅是造船技术和工艺,更考验管理模式和相关产业配套。

陈虹解释了他对“巨系统工程”的理解,就是研制人员所解决的问题数量比传统民品呈几何级倍增。比如,邮轮的管线达三四百公里,电缆有4000多公里,而一条30万吨的原油船电缆长度只有100至120公里。当影响工程的因素或者说需要协调的因素呈几何倍数往上增时,协调难度会急剧上升。

举例来说,邮轮里乘客要坐电梯,电梯门口的地板高度要跟其他地方一样。但电梯区域、楼梯间、走廊属于不同的供应商,他们有各自的标准,会产生很多矛盾和冲突,需要管理方做大量的协调工作,可能在一个框架中各方还要都作出建设性让步,才能完成这些具体又复杂的工作。

一艘大型邮轮背后的配套供应链涉及100多家战略供应商、8000多家专业供应商,最多时有数百家施工单位、数千名工人在船上同步、交叉作业。任何环节都必须小心再小心,确保不出问题、完美衔接,不然就可能导致连锁反应,甚至造成安全隐患。

“我进入造船行业20年,参与管理了50条民船的建造,大型邮轮是我职业生涯最复杂的项目,能把邮轮项目管理好,建造其他任何船都没有问题。”陈虹说。

突破三大关键技术

注水起浮移位是船舶出坞前的第一步,未来几天将开展倾斜试验、舷门冲水试验、救生艇脱钩和巡游试验等三项关键试验

6月1日凌晨2时,首制大型邮轮所在的船坞开始注水。这是船舶出坞前必定要经历的过程。通过浮力使邮轮离开地面,之后通过牵引绳将邮轮从船坞现有位置上移动到靠近码头的一侧。整个起浮过程大约需要6至8个小时,由于邮轮体型较大,肉眼很难观测到细微的位置变化。所以在起浮过程中,工作人员在船体上安装了很多传感器,这样一来,就能够实时监测整船起浮的姿态。

“我们团队通宵没怎么睡,一直在观测数据,这次起浮又平又稳,姿态非常好。”第二天上午,一位现场工作人员说:“数据很完美,今晚我可以稍微睡个安稳觉了。”

注水起浮移位是船舶出坞前的第一步,从起浮到出坞前的几天时间里,外高桥邮轮项目团队通过岸边牵引机控制邮轮的位置动态,相应开展倾斜试验、舷门冲水试验、救生艇脱钩和巡游试验等三项关键试验,对全船的重量、重心稳定以及舷门、救生艇的性能进行实船验证。

这些关键试验的通过,背后也体现了外高桥造船邮轮团队已攻克重量控制、减振降噪和安全返港三大贯穿邮轮全生命周期的核心技术,并形成一系列科技创新成果。

以重量控制为例,邮轮用的大部分钢板都是厚度在8毫米以下的薄钢板,差不多是4个1元硬币叠起来的厚度。薄钢板虽然解决了为邮轮减重的难题,但是在搬运和加工过程中非常容易发生变形。外高桥造船建设了智能薄板生产车间,首次采用国际最先进大功率激光复合焊生产线,首次将机器人焊接技术应用到船舶中组立生产过程,通过机器对焊接过程热输入和装配精度的精准控制,最大程度减小了生产过程中的形变。

相关负责人告诉记者,从邮轮设计、采购到生产各个环节都需要“斤斤计较”。“上船的所有设备入库前都要称重,每个季度会做全船重量的计算和预估,通过不间断持续迭代的控制方法来控制重量。”

除了船舶本身的重量外,重物的分布和内部结构重量的分配也是一门学问。因为邮轮的重心必须控制在合理范围内,如果太高则船体容易侧翻,安全性不足;如果太低,船舶会像不倒翁一样头轻脚重,上层甲板的旅客会觉得航行时船舶的晃动幅度较大,舒适性不足。

舷门冲水试验是检验船体的密封性。业内人士介绍,现在邮轮的安全设计理念已经从完全依靠救生艇变为让船舶本身成为一艘救生艇,即便有舱室进水或发生火灾,也可以通过物理隔绝将灾害控制在小范围内。同时,船舶内部核心设施也采用了冗余设计,两套发动机布置在不同的区域,相互独立,即便其中一个出现问题,也能够保证船上各项必要设施正常运转,让船舶能够安全返岗。

当然,救生艇自然是不可缺少的一项设施。外高桥造船总装二部副部长薛亚宾介绍,国产首艘大型邮轮上共配备20艘救生艇,停放在四层甲板上。每艘救生艇长13.35米、宽5米左右、高4米左右。别看体积不大,但由于是双层结构设计,最多可容纳314人。包括船员和游客在内,全船6000多人都可以登上救生艇。

“救生艇内的柜子储存了信号弹、应急食品、饮用水等,满足救生过程中所有人员的日常所需。为了确保突发情况下全船人员的生命安全,除了救生艇,在四层甲板还配备了救助艇、安全救生筏和应急逃生装置。”薛亚宾说。

内部空间已见雏形

船舶内部舱室壁板、天花板、顶灯等已全部完成,目前主要是进行地面铺设,后期还要完成剩下的软装工程,这些工作将在出坞后完成

6月3日,记者提前进入“爱达·魔都号”,先睹首艘国产大型邮轮的内装进度。

作为一座中国产的“海上浓缩城市”,国产大型邮轮的公共区域配置了多个餐厅、剧院、水上乐园、健身房、篮球场等休闲娱乐设施,还有海上最大的免税店、融合人工智能和STEAM课程的海上探索营、5G信号覆盖……

尽管大邮轮内部的走廊区域包裹严实,仍有些“装修中”的感觉,但推开一扇扇舱门,内部可谓别有洞天。截至6月3日,2125间乘客房间中,已有1000间客房基本完成内部装修,记者走入一套阳台房内部看到,沙发、床架都已经就位,洗手间虽然小,但也干净整洁,各类设施齐全。据介绍,“爱达·魔都号”客房装修整体为北欧风,色调简洁;其选材能够满足船舶最高等级的舒适性和防火标准要求;板材及防火门的降噪值达到了53分贝。

除了客房,船员、雇员餐厅也已装修完毕,下班后,这些船上的工作人员还可以在吧台点杯啤酒,看着窗外的海景休息。至于乘客的餐厅,则更为丰富,从自助餐、西餐、日料,到火锅、铁板烧等,各种风格的餐厅应有尽有。

船上的儿童娱乐区、KTV区、大剧院也已初见雏形。其中大剧院可以容纳800多人,目前顶部的装修已全部完工,观众席则仍在布置中。

值得一提的是,船上的医疗中心也已装修完毕,有单人间、多人间,甚至还有手术室,配备了基本的手术设施,可以进行一些应急处理。

外高桥造船大型邮轮工程项目副经理吴晓源介绍,目前“爱达·魔都号”的内装进度达到85%左右,具体来说,船舶内部舱室壁板、天花板、顶灯等已全部完成,目前主要是进行地面铺设,后期还要完成剩下的软装工程。这些剩下的工作都将在出坞后的阶段完成。

据悉,7月份,首艘国产大型邮轮将开始第一次试航,预计持续18天左右,主要是验证动力和推进系统、消防、火警、救生、通信导航等涉及邮轮安全的各项功能。此后8月份,首艘国产大型邮轮将开始第二次试航,主要是验证船上的各项设施能否满足游客和船员的各项需要等。

文/王力

编辑/倪家宁