中国汽车电动化在2023年开始进入了全新阶段,更安全、高性能同时更具性价比的动力电池正在成为新阶段的市场刚需。

一方面,随着降价潮和补贴的全面退坡,车企要抢占更大市场份额,更具性价比的车型产品就是必然路径。在此背景下,降本就成为现阶段产业链的重中之重。

另一方面,新能源汽车渗透率不断跃升,2019年-2022年,中国新能源汽车单月渗透率从4.06%增到31.85%,上涨近7倍。2022年全年中国新能源汽车渗透率达25%,2023年中国新能源汽车渗透率很有可能超过30%,销量将达900万辆。

更高的市场渗透率,意味着车企对于安全事故的容错率将会更低。传导到供应链环节,车企自然对于动力电池提出更高的安全要求。

作为电动汽车关键零部件的动力电池,压力首当其冲。对于动力电池企业而言,谁能提供更高品质、更高安全、更高性价比的电池,谁就能取得未来市场的主导权。动力电池优化正在向极致安全、极致性能、极致成本的目标迈进。

市场环境的骤变下,蜂巢能源围绕形态、结构、材料等方面一路创新。距离“龙鳞甲电池”问世发布仅4个月时间,4月18日-27日,蜂巢能源“龙鳞甲电池”真包首次亮相上海车展。

龙鳞甲电池是蜂巢能源全新一代高安全动力电池系统化解决方案,应用热电分离、空间功能集成设计等全新技术,实现了单体安全和系统安全的全面提升,在电池性能、制造效率、成本上,龙鳞甲电池也体现出了更高的综合优势。

自问世以来,龙鳞甲电池已获得多个客户定点。

毫无疑问,动力电池产品力的竞争本质,核心还是体现在安全、性能、成本的竞争上。

在特斯拉效应下,46系大圆柱被认为在安全、性能、制造效率、降本方面具备全方位优势,进而引发全球整车和电池厂高度关注与跟进。

但无论是从“龙鳞甲电池”获得市场青睐还是从产品力本身来看,相比于46系大圆柱电池,其在安全、性能、成本等方面都可与之分庭抗礼甚至更胜一筹。

极致安全

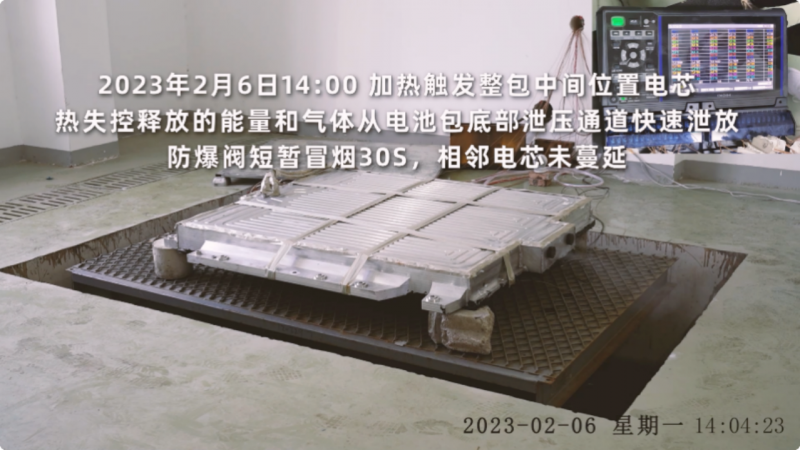

展会现场,蜂巢能源展示了龙鳞甲最新通过的热失控实验。在热失控测试中,可以明显看到,加热触发整包中间位置电芯热失控,龙鳞甲整包未见明火,单电芯失控不扩散至相邻电芯,真正实现动力电池的极致安全。

这背后主要得益于龙鳞甲采用了先进的“热电分离”设计。

热电分离被视为通往下一代的防护技术必经之路。综合考虑“热”、“电”的因素,通过独立区分热失控泄压区与电源传送区,大幅降低热失控时内部高压拉弧、打火的失效概率,达到真正的“无热失控蔓延”。

目前,热电分离技术行业先行者主要包括特斯拉与蜂巢能源。

根据公开信息,特斯拉公布的Model Y 4680 CTC方案,电芯的防爆阀布置在电芯底部,和正极端相反,在集成时做好底部泄放空间的引导和固定,在电芯正极端完成电连接,热、电空间分别在底部和顶部,再Z向分离。

龙鳞甲同样采取“热电分离”设计。基于第二代短刀电芯创新,龙鳞甲电池将防爆阀布置在底部,一旦发生某个电芯热失控可快速实现定向泄压,喷发物可按指定方向、通过很短的通道迅速排出,不蔓延至周边电芯。同时,龙鳞甲电池将电芯连接端布置在侧面,实现了Y向与Z向的“热电分离”。

此外,龙鳞甲电池采用高度集成的下箱体设计,底部增加水冷板,并在短刀电池防爆阀开口处避让;将排气空间与底盘防护空间高度集成。这意味着,下箱体可同时起到“结构承载+结构防护+集成冷板+泄爆疏导”四重作用。

针对不同应用场景需求,龙鳞甲电池可提供顶部单面冷却以及上下双面冷却方案,上下双面冷却方案可让电芯大面积和冷却板接触,换热能力较一般水平提升70%,全面提升快充应用场景以及非充电场景下电池包的安全。

极致性能

相比于46系大圆柱电池,龙鳞甲电池可应用不同型号的短刀电芯,适配全域充电规模以及全域化学体系。可以看出,蜂巢能源试图将龙鳞甲电池在细分场景的应用性能发挥到极致。

蜂巢能源L系列短刀电池涵盖L300、L400、L500到L600四大系列产品,覆盖1.6-4C全域充电规模,覆盖乘用车、商用车、储能、工程机械、非高速电车等全域使用场景,以及从无钴、三元到全域化学体系。

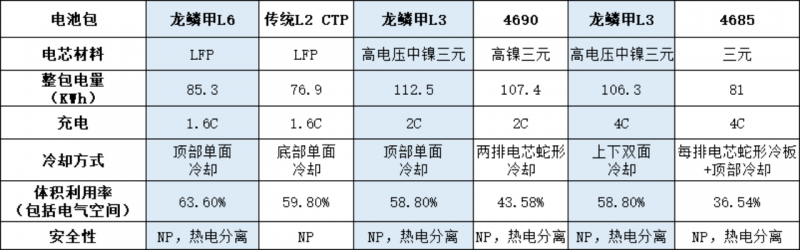

以龙鳞甲电池(铁锂L6叠片)为例,其与传统铁锂CTP(L2卷绕,CTP 2.0结构)相比,整包电量提升10.9%,热失控都可做到NP,但龙鳞甲电池热电分离,安全性更高。

相较于46系大圆柱电池,同为2C快充方案,龙鳞甲电池(L3高电压中镍)与46圆柱(高镍)相比,龙鳞甲整包电量高5%。

在4C快充方案上,龙鳞甲电池(L3高电压中镍)与46圆柱(高镍)相比,龙鳞甲电池上下双面冷却,不影响电芯布置空间,46圆柱需要用侧面和顶部冷却,增加底部冷却影响电芯高度5mm,龙鳞甲电池做4C方案优势更大,整包电量比46圆柱高32%。

从兼容性来看,短刀电芯基于长薄化设计,叠片工艺使得电池性能更加优异,串并联方案灵活变化,支持切换590标准模组,与CTC技术有更好的匹配性,最大化降低电池包的设计难度,实现A00-D级车型的全覆盖。

极致成本

46系列大圆柱电池制造效率较现有电池产线可以提升30%,制造成本优势明显,契合锂电大规模制造时代需求。

此前,由于叠片设备效率较低,方形叠片电池的高成本一直是业界一大难题。

今年,蜂巢能源正式将叠片技术3.0——“飞叠”技术导入产线,以更高效的制造工艺,解决行业面临的棘手难题。并从多个环节入手,降低龙鳞甲电池成本。

在制造端,飞叠技术融合了极片热复合与多片叠融合技术,叠片效率达到0.125秒/片,减少设备占地面积,在单片效率方面对比传统叠片路线提升200%以上,每GWh投资节省53%,设备单位占地节省45%以上,4台飞叠设备一个月可生产30-40万只短刀电芯,并可根据客户需求柔性调整。

提升生产良率也是动力电池降低成本的有效手段之一。飞叠技术通过隔膜与极片的提前热复合,彻底消除隔膜褶皱以及极片掉粉的隐患,通过叠片与热压集成的方式保证电池内部结构完全稳定,每一张极片100%AI视觉检测保证产品内部零缺陷,解决了行业隔膜褶皱、对齐度不良等缺陷控制与监测痛点问题,生产良品率可达95%以上。

在电池端,通过电池结构设计创新,龙鳞甲电池高度集成设计降低了体积与重量,使得成组率达到76%,有效降低了电池成本。

材料层面,蜂巢能源自主研发的层状无钴材料已实现量产,研发的“高锰铁镍”电池,能量密度比磷酸铁锂更高,使得成本进一步可控。

同时,由于龙鳞甲电池具有极强的兼容性,兼容各种化学体系,可搭载在A00-D级系列车型。极致的兼容性也为整车企业缩短了新车型的研发周期,电池包的通用性也为整车企业进一步降低了采购成本。

值得一提的是,在本次车展上,蜂巢能源还推出了坦克联名款便携式电源,基于底层的创新能力,从动力到储能,蜂巢能源也将实现从技术到产品的无缝衔接。

文/周晶

编辑/王磊-汽车