手握“麦格纳”与“数字化”两张王牌,极狐汽车以高标准打造制造品质,以数字化打造差异化优势,为智能+电动赛道寻找新的突破点。

麦格纳,一个多元化的全球汽车零部件供应商,拥有超过百年的高端汽车制造经验和历史,至今已生产超过370万辆汽车,其中不乏奔驰G级、阿斯顿·马丁Rapide等顶级豪车。北汽蓝谷麦格纳智造基地,是麦格纳首次在欧洲以外地区开设的整车制造工厂,也是亚洲首个麦格纳合资高端智造基地。12月23日,北汽蓝谷麦格纳智造基地举行了一场OPEN DAY,向外界披露了这个极狐极智工厂的制造工艺以及生产细节,展示了极狐汽车高品质背后的秘密。

以MAFACT为标准 强化数字化作业

作为北汽集团与麦格纳共同打造的高端新能源汽车制造基地,北汽蓝谷麦格纳智造基地导入了麦格纳MAFACT生产运营管理体系,以一线豪华车同级的世界级制造标准主要生产ARCFOX极狐系列车型,并向潜在客户开放,提供电动汽车研发和整车制造服务。

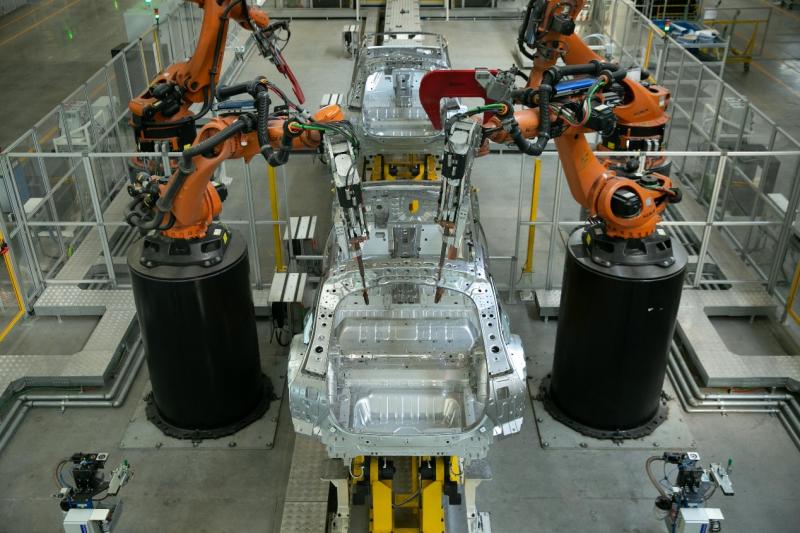

以麦格纳MAFACT生产运营管理体系为标准的同时,北汽蓝谷麦格纳智造基地还为冲压车间、车身车间、涂装车间、总装车间以及电池PACK车间,引入自动化产线及机械手臂,强化数字化作业。

冲压车间,目前已组建完成的冲压A线,是一条全封闭、高速自动化生产线,能够实现钢铝混合生产,主要承担侧围、翼子板、门盖等车身大中型冲压件的生产。据冲压工艺工程师周方介绍,“冲压车间共40个自制件(其中铝制零件15个),根据MAFACT体系标准,从来料到最终成品,从器具到设备,进行全方位深层次管控,一次报交合格率达到97%,而大多数主机厂的该项指标大概在90%左右。”

在车身车间,北汽蓝谷麦格纳高端智造基地拥有国内第一条30JPH钢铝混合生产线,这是一条由290台德国库卡机器人和206套连接设备组成的全自动化生产线。涂装车间,共配备52台ABB高性能机器人,它们组成全自动输送系统,经过多重涂装工艺后,由高分子树脂加入适量的填料以及辅助材料配制而成的LASD水性阻尼涂料将自动喷涂到车身。

总装车间,实现高度自动化。车辆在线实时监控,自动上报车辆位置;关键工序自动识别、自动拧紧。底盘关键设备自动测量、自动调整到合格范围,同时可以定时自动标定校准。

在电池PACK车间,全线自动率也达到53%,包括模组的自动上线、自动检测、涂胶、清洁以及模组的安装、固定,FDS铆接工艺等等。电池PACK工艺工程师朱俊成表示:“通过高自动化,保证了整体工艺的精密性、一致性和更高的生产效率,也让电池安全更有保障。”

测试非常重要 高品质屡获认可

麦格纳MAFACT生产运营管理体系树立标准,自动化产线保证产品精度和生产效率,再加上极狐汽车对选材、制造、测试全流程的精益求精,使得极狐汽车在今年收获了“中国十佳车身”和“最佳材料”双料大奖,并在CA-CAP首批耐腐蚀性能测评白金等级。

对于极狐阿尔法S能够在中国汽车耐腐蚀与老化性能评价(CA-CAP)试测评结果中,获得5星测评,并以92.3分的成绩一举夺得首批整车耐腐蚀性能试测评白金等级证书,极狐汽车阿尔法S产品总监段立飞如此评价,“我对中国汽车产品和极狐汽车的防腐水平提升有非常大的感悟,那就是现阶段的防腐已经做到了很高的品质。”

实际上,无论是耐腐蚀测试还是冰雪测试,极狐汽车都展现出了比较高的水准。而成绩的取得,在北汽蓝谷麦格纳党委书记、总经理季国伟看来,“无论在开发阶段还是制造环节,测试都非常重要。”通俗来讲,就是提前做足了基本功。

季国伟表示,在开发阶段,从总成到各个子系统的验证,很多都会在实验中心内完成,并按照麦格纳工程开发规范的具体实验标准进行。据悉,这个实验中心聚焦三电、电动汽车、智能汽车的相关测试,同时也针对整车底盘进行验证。

在制造方面,北汽蓝谷麦格纳高端智造基地有冲压车间、车身车间、涂装车间、总装车间、电池PACK车间。“以冲压车间为例,冲压件表面凸点,有些是肉眼看不出来、手也摸不出来的,我们利用了特殊的检查方法,包括柔性砂网,使相关缺陷提前暴露,从而及时采取相关措施。”

“在总装方面,我们也有严苛的检查过程,包括软件的反复验证,包括对供应链的把握。极狐汽车与华为、麦格纳、博世等世界一流企业展开合作,这些优秀的供应商,和我们对供应商的管理,共同推动整车品质提升。”季国伟表示。

文/温冲

编辑/陈正忠